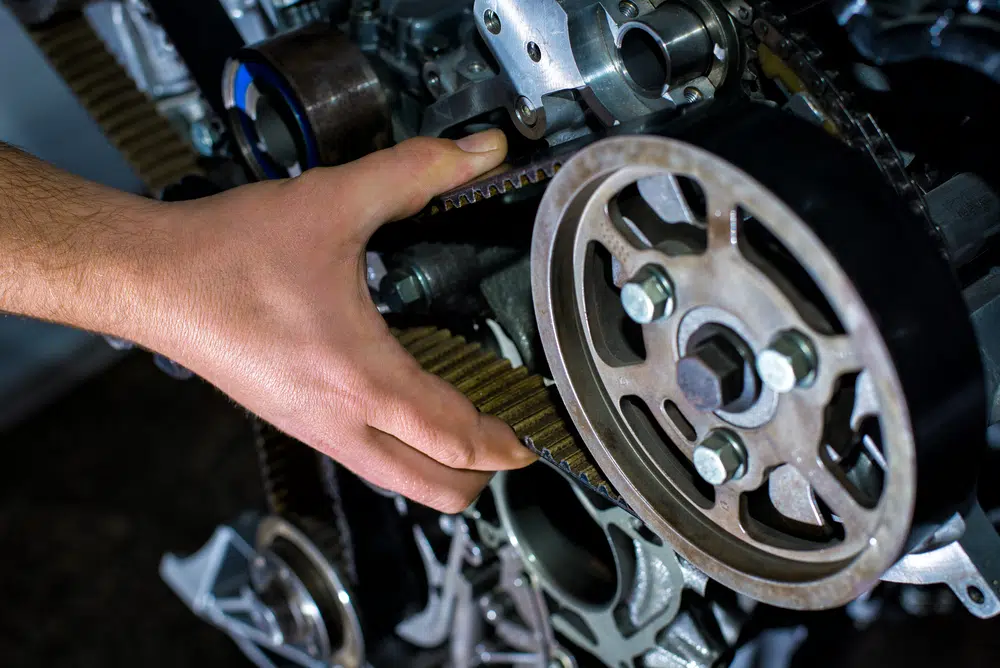

Courroie de distribution sur le moteurPhoto : simazoran/depositphotos.com Votre voiture brille, l’extérieur est impeccable, mais le carnet d’entretien, lui, ne ment pas : le moment est peut-être venu de remplacer la courroie de distribution. Oublier cette opération, c’est jouer avec la mécanique la plus précieuse de votre véhicule. La courroie de distribution, discrète mais indispensable, orchestre l’ouverture et la fermeture des soupapes. Une rupture, et c’est le moteur qui s’arrête net, avec à la clé des réparations onéreuses. Ce dossier rassemble les points clés à connaître sur la courroie de distribution, ainsi que les étapes à suivre si vous décidez de la changer vous-même.

Courroie de distribution, conception et fonction

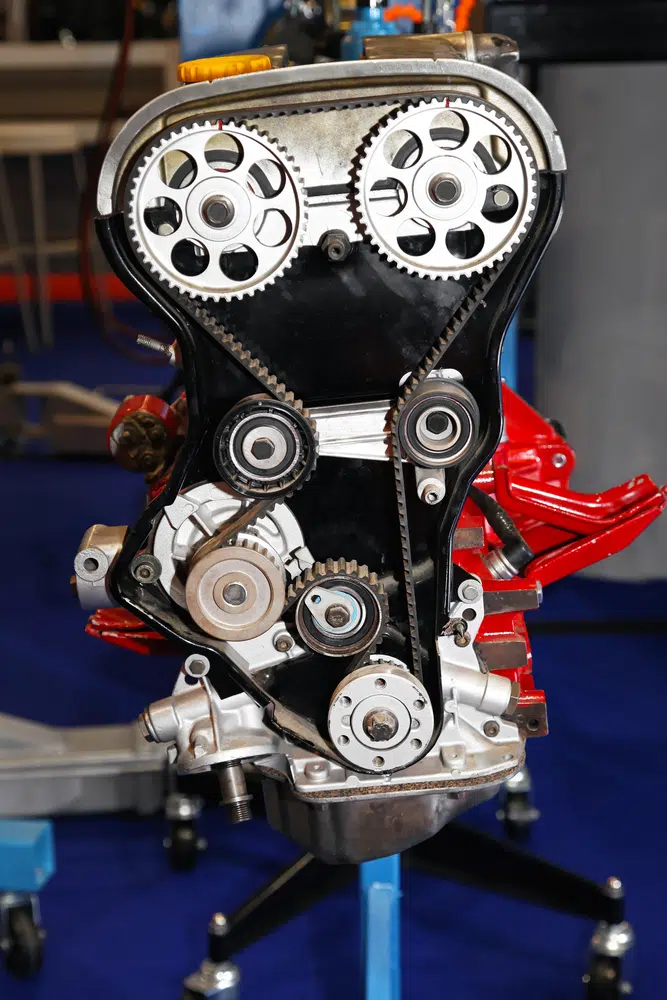

On l’appelle courroie de distribution ou courroie dentée ; dans le moteur, elle agit comme un lien vital entre le vilebrequin et les arbres à cames. Ces derniers commandent les soupapes des cylindres, assurant la synchronisation parfaite du moteur. Soumise à une forte tension, la courroie transmet le mouvement du vilebrequin, garantissant la régularité du système de distribution.

Fabriquée à base de caoutchouc, de polyuréthane ou de matériaux synthétiques, elle est renforcée par des fibres de verre ou d’aramide pour gagner en robustesse. Certaines versions bénéficient d’un revêtement en nylon pour prolonger leur durée de vie. Malgré cela, aucune courroie n’est éternelle : le changement s’impose tôt ou tard, même si certains modèles récents optent pour une chaîne de distribution, remplissant le même rôle.

Les signes et répercussions d’une courroie de distribution usée

Avec le temps, la courroie de distribution s’use : la tension diminue, l’élasticité faiblit, des craquelures apparaissent. Une courroie trop lâche peut « sauter une dent », désynchronisant le mouvement des pistons et des soupapes. Résultat : l’allumage se fait au mauvais moment, le moteur tourne mal, et le contrôle technique devient un lointain souvenir. Pire : si la courroie finit par casser, les dégâts peuvent être considérables.

Les conséquences ? Un fonctionnement irrégulier, des à-coups, et selon le décalage de l’allumage, plusieurs symptômes peuvent apparaître :

- Forte formation de suie

- Odeurs inhabituelles à l’échappement

- Perte de puissance rapide

Voici les principaux indices à ne pas négliger :

Quand remplacer la courroie ?

Le constructeur fixe l’intervalle de remplacement : généralement entre 60 000 et 240 000 km selon les modèles. La date du dernier changement figure souvent dans le compartiment moteur ou dans le carnet d’entretien. Mais attention : les kilomètres ne font pas tout. Sur les véhicules faiblement roulants, le vieillissement naturel du caoutchouc oblige parfois à intervenir plus tôt.

Lors de chaque révision, le professionnel effectue une inspection visuelle de la courroie pour détecter toute anomalie. Respecter les échéances de contrôle et de remplacement permet d’éviter des réparations autrement plus coûteuses.

Changer la courroie de distribution, pas à pas

Vous envisagez d’effectuer le remplacement vous-même ? Une solide expérience mécanique est recommandée, car il s’agit d’intervenir au cœur du moteur. Précision et méthode sont de rigueur : au moindre doute, mieux vaut demander conseil à un spécialiste.

Remplacer la courroie de distribution implique aussi de changer plusieurs pièces associées. À chaque intervention, il est conseillé de remplacer :

- Poulies (galets tendeurs et enrouleurs)

- Pompe à eau, qui s’use au même rythme que la courroie

Les éléments à remplacer en même temps que la courroie :

Un kit de distribution spécifique à votre modèle simplifie la démarche : il comprend la courroie, les poulies, le galet tendeur et la pompe à eau. En plus des pièces, prévoyez les outils nécessaires :

- Jeu de clés plates et à œil

- Set de clés à douille (prévoyez éventuellement une clé spéciale selon le modèle)

- Clés Allen

- Différentes pinces

- Chiffons pour protéger et nettoyer les surfaces

Outils indispensables pour le remplacement :

Un bac de récupération pour le liquide de refroidissement sera également utile.

1. Préparer l’opération et localiser la courroie

Pour accéder à la courroie, repérez-la : elle se trouve en général sur le côté gauche ou droit du compartiment moteur, masquée par un grand carter. La courroie, la poulie tendeur et la poulie de renvoi sont ainsi protégées.

Prudence : toujours laisser le moteur refroidir avant d’ouvrir le capot et retirer la clé du contact pour éviter tout accident.

2. Libérer l’accès et retirer le carter

Il faut parfois démonter plusieurs éléments pour dégager l’accès : boîte à air, durite d’admission, vase d’expansion, courroies accessoires, caches divers… Profitez-en pour vérifier l’état de chaque pièce déposée.

- Boîte de filtre à air

- Tuyau d’air

- Vase d’expansion pour liquide de refroidissement

- Courroies accessoires et tendeurs

- Divers caches et protections

Les pièces à démonter peuvent inclure :

Pensez aussi aux câbles ou connecteurs qui pourraient gêner.

Lorsque tout est dégagé, retirez le carter de la courroie de distribution : il est généralement fixé par plusieurs vis. Vous découvrirez alors les engrenages et galets.

Sur certains modèles, il peut être nécessaire de désolidariser un support moteur. Dans ce cas, prévoyez de soutenir le bloc sur un pont ou un cric adapté.

3. Mettre en position initiale

Avant toute dépose, il faut marquer la position de la courroie : amenez le cylindre le plus proche du point mort haut (PMH). Démontez la bougie d’allumage du cylindre concerné, insérez un outil propre dans l’orifice, et faites tourner le vilebrequin doucement jusqu’à atteindre le sommet. Protégez l’orifice avec un chiffon.

Munissez-vous d’un marqueur : tracez des repères sur la courroie et les engrenages. Recherchez les encoches sur les pignons d’arbre à cames et sur le vilebrequin, puis prenez des photos pour mémoriser l’ensemble des alignements. Ces marques serviront de guide lors du montage de la nouvelle courroie.

Dès cette étape, évitez de bouger le moindre engrenage : tout décalage rendrait la synchronisation plus difficile à retrouver.

4. Déposer l’ancienne courroie

Commencez par démonter la poulie de vilebrequin : maintenez bien l’arbre en position. Desserrez ensuite le galet tendeur : la courroie se détend, vous pouvez alors la retirer délicatement. Déposez également les galets tendeurs et enrouleurs, qui seront remplacés par des pièces neuves du kit.

La pompe à eau doit aussi être changée : placez un récipient sous le moteur pour recueillir le liquide de refroidissement, puis démontez-la.

5. Installer les nouvelles pièces

Avant de poser la nouvelle courroie, installez la pompe à eau, les galets et la poulie. Travaillez du bas vers le haut pour plus de confort. Nettoyez soigneusement la portée du joint de pompe à eau pour éliminer toute trace de l’ancien joint.

Ne serrez pas immédiatement le galet tendeur : vous pourrez ajuster sa tension après la pose de la courroie.

6. Mettre en place la nouvelle courroie

Déballez la nouvelle courroie : vérifiez si un sens de rotation est indiqué. Si ce n’est pas le cas, peu importe le sens de montage. Reproduisez les repères de l’ancienne courroie sur la nouvelle pour ne pas perdre l’alignement.

Placez la courroie sur les pignons d’arbres à cames en respectant scrupuleusement les repères. Un seul mauvais alignement peut entraîner une panne moteur. Ensuite, faites passer la courroie autour du vilebrequin et des poulies : elle doit être bien tendue, sans jeu côté vilebrequin.

Terminez la pose sur le galet tendeur et la pompe à eau. Vérifiez une nouvelle fois tous les repères pour être certain de la cohérence du montage.

7. Régler le galet tendeur

Le galet tendeur possède un système de réglage, souvent accessible avec une clé Allen. Réglez la précontrainte à 20 °C : si la température est différente, adaptez la tension en conséquence. Maintenez le mécanisme pendant le serrage pour éviter tout relâchement.

Une fois la courroie installée, faites tourner le vilebrequin manuellement pour vérifier qu’elle réalise un tour complet sans décalage. Assurez-vous que tous les repères coïncident toujours et que la tension est correcte.

8. Remonter et tester

Replacez la poulie, remontez la bougie, faites le plein de liquide de refroidissement. Mettez le moteur en marche et soyez attentif aux bruits inhabituels. Si tout semble normal, l’opération est réussie.

9. Remonter les autres éléments et effectuer un essai routier

Repositionnez les caches, remontez la courroie d’accessoire et reconnectez toutes les pièces retirées. N’oubliez pas de purger le système de refroidissement : faites chauffer le moteur, activez le chauffage et le ventilateur. Effectuez un essai routier d’une quinzaine de minutes, puis, une fois le moteur refroidi, vérifiez de nouveau le niveau de liquide de refroidissement. Votre voiture retrouve alors toute sa fiabilité.

Changer soi-même la courroie de distribution : quel budget prévoir ?

Remplacer la courroie de distribution demande un investissement, mais en effectuant l’opération soi-même, les économies sont notables. Le coût d’un kit complet varie, selon le modèle, entre 100 et 250 €. Prévoyez plusieurs heures de travail pour mener à bien cette opération minutieuse.

Combien coûte l’opération chez un professionnel ?

Si vous préférez confier le travail à un garage, préparez-vous à une facture plus salée : main d’œuvre et immobilisation du véhicule font grimper la note entre 500 et 1 000 € selon la complexité du moteur.

Symptômes d’un joint usé à surveiller

Le joint de culasse est une pièce cruciale dans le système de refroidissement d’une voiture. Il empêche le liquide de refroidissement et l’huile moteur de se mélanger, ce qui peut causer des dommages considérables au moteur. Il arrive que ces joints s’usent avec le temps et doivent être remplacés pour éviter tout risque.

Voici quelques symptômes à surveiller si vous pensez que votre joint de culasse est usé :

- Fumée blanche sortant du pot d’échappement : si vous remarquez une fumée blanche sortir du pot d’échappement, cela pourrait indiquer un problème avec le joint de culasse. Lorsqu’il est usé, il peut laisser passer les gaz d’échappement dans le circuit de refroidissement, créant ainsi cette fumée caractéristique.

- Surchauffe du moteur : un autre symptôme courant d’un joint de culasse défectueux est la surchauffe du moteur. Si vous constatez que votre voiture chauffe plus qu’à l’accoutumée ou que la jauge de température montre des niveaux élevés, cela pourrait signifier que votre joint ne remplit plus sa fonction.

- Liquide de refroidissement contaminé : lorsqu’un joint commence à fuir, il peut permettre au liquide de refroidissement et à l’huile moteur de se mélanger, créant un aspect boueux dans votre réservoir de liquide ou sur votre bouchon/couvercle.

- Perte importante de puissance : vous pouvez aussi remarquer une perte significative de la puissance du moteur. Cela peut être dû à une fuite de compression causée par un joint défectueux.

Si vous remarquez l’un de ces symptômes, il est recommandé de faire vérifier votre voiture rapidement pour éviter des dommages supplémentaires et plus coûteux.

Les conséquences d’un joint usé non remplacé

Ne pas remplacer un joint de culasse usé peut avoir des conséquences graves sur votre voiture. Cela peut entraîner une surchauffe du moteur qui peut endommager les pièces internes comme la tête ou le bloc-cylindre et causer une panne complète.

Si le joint continue à fuir, cela peut contaminer l’huile moteur, ce qui réduit sa capacité à lubrifier les différentes pièces en mouvement du moteur. Cela augmente l’usure générale du moteur et réduira considérablement sa durée de vie.

Un joint usé non remplacé peut aussi affecter votre portefeuille. En effet, si vous ignorez ces signaux d’alerte et ne faites aucun effort pour remplacer votre joint endommagé, vous devez prendre rapidement rendez-vous chez un mécanicien qualifié pour qu’il puisse diagnostiquer précisément le problème avant qu’il ne s’aggrave davantage. La plupart des experts recommandent aussi une vérification régulière (tous les deux ans maximum) afin que tout problème soit détecté dans les premières étapes avant qu’il n’y ait trop de dommages irrémédiables causés.

Prévenir plutôt que réparer : une règle d’or qui évite bien des moteurs à la dérive et des factures à rallonge.